1. Introdução aos motores elétricos

Um motor elétrico é um dispositivo que converte energia elétrica em energia mecânica. Ele utiliza uma bobina energizada (ou seja, o enrolamento do estator) para gerar um campo magnético rotativo que atua sobre o rotor (como uma gaiola de esquilo com estrutura fechada de alumínio) para formar um torque rotacional magnetoelétrico.

Os motores elétricos são divididos em motores CC e motores CA, de acordo com as diferentes fontes de energia utilizadas. A maioria dos motores no sistema de energia são motores CA, que podem ser motores síncronos ou assíncronos (a velocidade do campo magnético do estator do motor não acompanha a velocidade de rotação do rotor).

Um motor elétrico consiste principalmente em um estator e um rotor, e a direção da força que atua sobre o fio energizado no campo magnético está relacionada à direção da corrente e à direção da linha de indução magnética (direção do campo magnético). O princípio de funcionamento de um motor elétrico é o efeito de um campo magnético sobre a força que atua sobre a corrente, fazendo com que o motor gire.

2. Divisão de motores elétricos

① Classificação por fonte de alimentação de trabalho

De acordo com as diferentes fontes de energia de funcionamento dos motores elétricos, eles podem ser divididos em motores CC e motores CA. Os motores CA também são divididos em motores monofásicos e motores trifásicos.

② Classificação por estrutura e princípio de funcionamento

Os motores elétricos podem ser divididos em motores CC, motores assíncronos e motores síncronos, de acordo com sua estrutura e princípio de funcionamento. Os motores síncronos podem ser subdivididos em motores síncronos de ímã permanente, motores síncronos de relutância e motores síncronos de histerese. Os motores assíncronos podem ser divididos em motores de indução e motores CA com comutador. Os motores de indução são ainda subdivididos em motores assíncronos trifásicos e motores assíncronos de polos sombreados. Os motores CA com comutador também são subdivididos em motores monofásicos de excitação em série, motores CA/CC de dupla finalidade e motores repulsivos.

③ Classificado por modo de inicialização e operação

Os motores elétricos podem ser divididos em motores assíncronos monofásicos com partida por capacitor, motores assíncronos monofásicos operados por capacitor, motores assíncronos monofásicos com partida por capacitor e motores assíncronos monofásicos de fase dividida, de acordo com seus modos de partida e operação.

④ Classificação por finalidade

Os motores elétricos podem ser divididos em motores de acionamento e motores de controle, de acordo com sua finalidade.

Os motores elétricos para acionamento são subdivididos em ferramentas elétricas (incluindo ferramentas de perfuração, polimento, brunimento, ranhuramento, corte e expansão), motores elétricos para eletrodomésticos (incluindo máquinas de lavar roupa, ventiladores, refrigeradores, condicionadores de ar, gravadores, gravadores de vídeo, leitores de DVD, aspiradores de pó, câmeras, sopradores, barbeadores elétricos, etc.) e outros equipamentos mecânicos de pequeno porte em geral (incluindo diversas pequenas máquinas-ferramenta, pequenas máquinas, equipamentos médicos, instrumentos eletrônicos, etc.).

Os motores de controle são ainda divididos em motores de passo e servomotores.

⑤ Classificação por estrutura do rotor

De acordo com a estrutura do rotor, os motores elétricos podem ser divididos em motores de indução de gaiola (anteriormente conhecidos como motores assíncronos de gaiola de esquilo) e motores de indução de rotor bobinado (anteriormente conhecidos como motores assíncronos bobinados).

⑥ Classificado por velocidade de operação

Os motores elétricos podem ser divididos em motores de alta velocidade, motores de baixa velocidade, motores de velocidade constante e motores de velocidade variável, de acordo com sua velocidade de operação.

⑦ Classificação por forma protetora

a. Tipo aberto (como IP11, IP22).

Com exceção da estrutura de suporte necessária, o motor não possui proteção especial para as partes rotativas e energizadas.

b. Tipo fechado (como IP44, IP54).

As partes rotativas e energizadas dentro da carcaça do motor necessitam de proteção mecânica para evitar contato acidental, mas isso não prejudica significativamente a ventilação. Os motores de proteção são divididos nos seguintes tipos, de acordo com suas diferentes estruturas de ventilação e proteção.

ⓐ Tipo de cobertura em malha.

As aberturas de ventilação do motor são cobertas com revestimentos perfurados para evitar que as partes rotativas e energizadas do motor entrem em contato com objetos externos.

ⓑ Resistente a gotejamento.

A estrutura da ventilação do motor pode impedir que líquidos ou sólidos que caem verticalmente entrem diretamente no interior do motor.

ⓒ Resistente a respingos.

A estrutura da ventilação do motor impede a entrada de líquidos ou sólidos no interior do motor em qualquer direção, dentro de um ângulo vertical de 100°.

ⓓ Fechado.

A estrutura da carcaça do motor pode impedir a livre troca de ar entre o interior e o exterior da carcaça, mas não exige uma vedação completa.

ⓔ À prova d'água.

A estrutura da carcaça do motor pode impedir que água com certa pressão entre no interior do motor.

ⓕ Estanque.

Quando o motor está imerso em água, a estrutura da carcaça do motor impede a entrada de água em seu interior.

ⓖ Estilo de mergulho.

O motor elétrico pode funcionar submerso por um longo período sob a pressão nominal da água.

ⓗ À prova de explosão.

A estrutura da carcaça do motor é suficiente para impedir que a explosão de gás dentro do motor se propague para o exterior, causando a explosão de gás combustível fora do motor. (Conta oficial "Literatura de Engenharia Mecânica", posto de gasolina para engenheiros!)

⑧ Classificados por métodos de ventilação e resfriamento

a. Auto-resfriamento.

Os motores elétricos dependem exclusivamente da radiação superficial e do fluxo de ar natural para o resfriamento.

b. Ventilador com resfriamento próprio.

O motor elétrico é acionado por um ventilador que fornece ar de resfriamento para resfriar a superfície ou o interior do motor.

c. Ele usou um ventilador para se refrescar.

O ventilador que fornece ar de refrigeração não é acionado pelo próprio motor elétrico, mas sim por um mecanismo independente.

d. Tipo de ventilação da tubulação.

O ar de refrigeração não é introduzido ou descarregado diretamente da parte externa ou interna do motor, mas sim através de tubulações. Os ventiladores para ventilação das tubulações podem ser refrigerados por ventilador próprio ou por outro tipo de ventilador.

e. Refrigeração líquida.

Os motores elétricos são refrigerados com líquido.

f. Resfriamento a gás em circuito fechado.

O fluido refrigerante para resfriamento do motor circula em um circuito fechado que inclui o motor e o resfriador. O fluido absorve calor ao passar pelo motor e libera calor ao passar pelo resfriador.

g. Resfriamento superficial e resfriamento interno.

O fluido refrigerante que não passa pelo interior do condutor do motor é chamado de refrigeração superficial, enquanto o fluido refrigerante que passa pelo interior do condutor do motor é chamado de refrigeração interna.

⑨ Classificação por forma de estrutura de instalação

A forma de instalação de motores elétricos é geralmente representada por códigos.

O código é representado pela abreviatura IM, que significa instalação internacional.

A primeira letra em IM representa o código do tipo de instalação, B representa a instalação horizontal e V representa a instalação vertical;

O segundo dígito representa o código da funcionalidade, representado por algarismos arábicos.

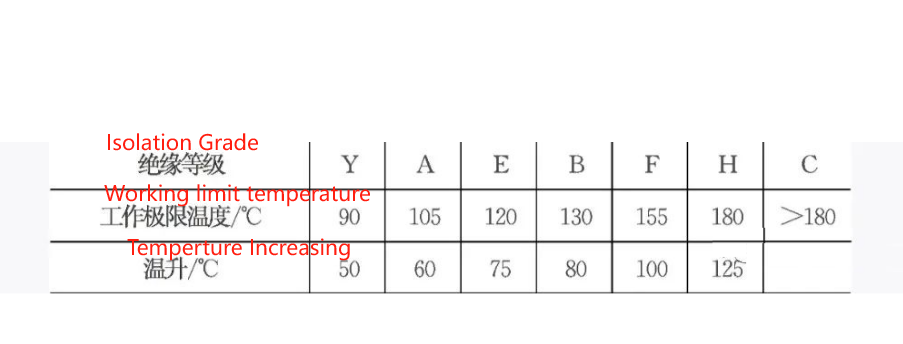

⑩ Classificação por nível de isolamento

Nível A, nível E, nível B, nível F, nível H, nível C. A classificação do nível de isolamento dos motores é mostrada na tabela abaixo.

⑪ Classificado de acordo com as horas de trabalho estimadas

Sistema de trabalho contínuo, intermitente e de curto prazo.

Sistema de serviço contínuo (SI). O motor garante operação a longo prazo sob o valor nominal especificado na placa de identificação.

Horário de trabalho reduzido (S2). O motor só pode operar por um período limitado de tempo, abaixo do valor nominal especificado na placa de identificação. Existem quatro padrões de duração para operação de curto prazo: 10 min, 30 min, 60 min e 90 min.

Sistema de funcionamento intermitente (S3). O motor só pode ser usado de forma intermitente e periódica, dentro do valor nominal especificado na placa de identificação, expresso como uma porcentagem de 10 minutos por ciclo. Por exemplo, FC=25%. Dentre eles, S4 a S10 pertencem a diversos sistemas de funcionamento intermitente sob diferentes condições.

9.2.3 Defeitos comuns em motores elétricos

Os motores elétricos frequentemente apresentam diversas falhas durante o funcionamento a longo prazo.

Se a transmissão de torque entre o conector e o redutor for grande, o furo de conexão na superfície do flange apresenta desgaste severo, o que aumenta a folga de encaixe da conexão e leva a uma transmissão de torque instável; o desgaste da posição do rolamento causado por danos ao rolamento do eixo do motor; desgaste entre as cabeças do eixo e as chavetas, etc. Após a ocorrência desses problemas, os métodos tradicionais se concentram principalmente na soldagem de reparo ou usinagem após a galvanização, mas ambos apresentam certas desvantagens.

A tensão térmica gerada pela soldagem de reparo em alta temperatura não pode ser completamente eliminada, o que torna a peça propensa a empenamento ou fratura; no entanto, a galvanoplastia por escovação é limitada pela espessura do revestimento e também é propensa a descascamento, e ambos os métodos utilizam metal para reparar metal, o que não altera a relação "duro sobre duro". Sob a ação combinada de diversas forças, o desgaste ainda ocorrerá.

Os países ocidentais contemporâneos frequentemente utilizam materiais compósitos poliméricos como métodos de reparo para solucionar esses problemas. A aplicação de materiais poliméricos para reparo não afeta a tensão térmica da soldagem e a espessura do reparo não é limitada. Ao mesmo tempo, os materiais metálicos presentes no produto não possuem a flexibilidade necessária para absorver o impacto e a vibração do equipamento, evitando a possibilidade de desgaste e prolongando a vida útil dos componentes, economizando tempo de inatividade para as empresas e gerando grande valor econômico.

(1) Fenômeno de falha: O motor não liga após ser conectado.

Os motivos e os métodos de resolução são os seguintes.

① Erro na fiação do enrolamento do estator – verifique a fiação e corrija o erro.

② Circuito aberto no enrolamento do estator, curto-circuito à massa, circuito aberto no enrolamento do motor de rotor bobinado – identifique o ponto de falha e elimine-o.

③ Carga excessiva ou mecanismo de transmissão travado – verifique o mecanismo de transmissão e a carga.

④ Circuito aberto no circuito do rotor de um motor de rotor bobinado (mau contato entre a escova e o anel deslizante, circuito aberto no reostato, mau contato no condutor, etc.) – identifique o ponto de circuito aberto e repare-o.

⑤ A tensão da fonte de alimentação está muito baixa – verifique a causa e elimine-a.

⑥ Perda de fase na alimentação elétrica – verifique o circuito e restabeleça o equilíbrio trifásico.

(2) Fenômeno de falha: Aumento excessivo da temperatura do motor ou fumaça

Os motivos e os métodos de resolução são os seguintes.

① Sobrecarga ou partidas muito frequentes – reduza a carga e o número de partidas.

② Perda de fase durante a operação – verifique o circuito e restabeleça o equilíbrio trifásico.

③ Erro na fiação do enrolamento do estator – verifique a fiação e corrija-a.

④ O enrolamento do estator está aterrado e há um curto-circuito entre as espiras ou fases – identifique o local do aterramento ou do curto-circuito e faça o reparo.

⑤ Enrolamento do rotor da gaiola quebrado – substitua o rotor.

⑥ Operação com fase ausente no enrolamento do rotor bobinado – identifique o ponto de falha e repare-o.

⑦ Atrito entre o estator e o rotor – Verifique se há deformações nos rolamentos e no rotor, repare ou substitua.

⑧ Ventilação inadequada – verifique se a ventilação está desobstruída.

⑨ Tensão muito alta ou muito baixa – Verifique a causa e elimine-a.

(3) Fenômeno de falha: Vibração excessiva do motor

Os motivos e os métodos de resolução são os seguintes.

① Rotor desequilibrado – balanceamento de nivelamento.

② Polia desequilibrada ou extensão do eixo torta – verificar e corrigir.

③ O motor não está alinhado com o eixo da carga – verifique e ajuste o eixo da unidade.

④ Instalação incorreta do motor – verifique os parafusos de instalação e de fixação.

⑤ Sobrecarga repentina – reduzir a carga.

(4)Fenômeno de falha: Som anormal durante a operação

Os motivos e os métodos de resolução são os seguintes.

① Atrito entre estator e rotor – Verifique se há deformações nos rolamentos e no rotor, repare ou substitua.

② Rolamentos danificados ou mal lubrificados – substitua e limpe os rolamentos.

③ Operação com perda de fase do motor – verifique o ponto de circuito aberto e repare-o.

④ Colisão da lâmina com a carcaça – verificar e eliminar as falhas.

(5) Fenômeno de falha: A velocidade do motor é muito baixa quando sob carga

Os motivos e os métodos de resolução são os seguintes.

① A tensão da fonte de alimentação está muito baixa – verifique a tensão da fonte de alimentação.

② Carga excessiva – verifique a carga.

③ Enrolamento do rotor da gaiola quebrado – substitua o rotor.

④ Mau contato ou desconexão de uma fase do grupo de fios do rotor do enrolamento – verifique a pressão da escova, o contato entre a escova e o anel coletor e o enrolamento do rotor.

(6) Fenômeno de falha: A carcaça do motor está energizada

Os motivos e os métodos de resolução são os seguintes.

① Aterramento deficiente ou alta resistência de aterramento – Conecte o fio terra de acordo com as normas para eliminar falhas de aterramento.

② Os enrolamentos estão úmidos – devem ser submetidos a tratamento de secagem.

③ Danos no isolamento, colisão de cabos – Aplique tinta para reparar o isolamento e reconecte os cabos. 9.2.4 Procedimentos de operação do motor

① Antes de desmontar, use ar comprimido para remover a poeira da superfície do motor e limpe-o.

② Selecione o local de trabalho para a desmontagem do motor e limpe o ambiente no local.

③ Familiarizado com as características estruturais e os requisitos técnicos de manutenção de motores elétricos.

④ Prepare as ferramentas necessárias (incluindo ferramentas especiais) e o equipamento para a desmontagem.

⑤ Para melhor compreender os defeitos no funcionamento do motor, um teste de inspeção pode ser realizado antes da desmontagem, se as condições permitirem. Para isso, o motor é testado com carga, e a temperatura, o ruído, a vibração e outras condições de cada componente são verificadas detalhadamente. A tensão, a corrente, a velocidade, etc., também são testadas. Em seguida, a carga é desconectada e um teste de inspeção sem carga é realizado para medir a corrente e a perda em vazio, e os resultados são registrados. (Referência à publicação oficial "Mechanical Engineering Literature", um guia essencial para engenheiros!)

⑥ Desligue a alimentação elétrica, remova a fiação externa do motor e anote os resultados.

⑦ Selecione um megômetro de tensão adequado para testar a resistência de isolamento do motor. Para comparar os valores de resistência de isolamento medidos durante a última manutenção e determinar a tendência de variação e o estado do isolamento do motor, os valores de resistência de isolamento medidos em diferentes temperaturas devem ser convertidos para a mesma temperatura, geralmente 75 °C.

⑧ Teste a taxa de absorção K. Quando a taxa de absorção K > 1,33, isso indica que o isolamento do motor não foi afetado pela umidade ou que o grau de umidade não é severo. Para comparar com dados anteriores, também é necessário converter a taxa de absorção medida em qualquer temperatura para a mesma temperatura.

9.2.5 Manutenção e reparação de motores elétricos

Quando o motor está funcionando ou apresentando mau funcionamento, existem quatro métodos para prevenir e eliminar falhas em tempo hábil, a saber, observar, ouvir, cheirar e tocar, para garantir a operação segura do motor.

(1) Olhar

Observe se há alguma anormalidade durante o funcionamento do motor, que se manifesta principalmente nas seguintes situações.

① Quando o enrolamento do estator entra em curto-circuito, pode-se observar fumaça saindo do motor.

② Quando o motor está severamente sobrecarregado ou fora de fase, a velocidade diminui e um forte zumbido é emitido.

③ Quando o motor funciona normalmente, mas para repentinamente, podem aparecer faíscas na conexão solta; fenômeno de fusível queimado ou componente travado.

④ Se o motor vibrar violentamente, isso pode ser devido ao travamento do dispositivo de transmissão, fixação inadequada do motor, parafusos de fundação soltos, etc.

⑤ Se houver descoloração, marcas de queimadura e manchas de fumaça nos contatos e conexões internas do motor, isso indica que pode haver superaquecimento localizado, mau contato nas conexões dos condutores ou enrolamentos queimados.

(2) Escute

Durante o funcionamento normal, o motor deve emitir um zumbido uniforme e leve, sem ruídos ou sons incomuns. Se houver emissão excessiva de ruídos, incluindo ruído eletromagnético, ruído de rolamento, ruído de ventilação, ruído de fricção mecânica, etc., isso pode ser um sinal ou indicativo de mau funcionamento.

① Em relação ao ruído eletromagnético, se o motor emitir um som alto e pesado, pode haver vários motivos.

a. O entreferro entre o estator e o rotor é irregular, e o som oscila entre agudo e grave com o mesmo intervalo de tempo entre os sons agudos e graves. Isso é causado pelo desgaste dos rolamentos, que faz com que o estator e o rotor não sejam concêntricos.

b. A corrente trifásica está desequilibrada. Isso ocorre devido a aterramento incorreto, curto-circuito ou mau contato do enrolamento trifásico. Se o som for muito abafado, indica que o motor está severamente sobrecarregado ou funcionando fora de fase.

c. Núcleo de ferro solto. A vibração do motor durante o funcionamento faz com que os parafusos de fixação do núcleo de ferro se soltem, fazendo com que a chapa de aço silício do núcleo se solte e emita ruído.

② Para ruídos de rolamento, é necessário monitorá-los frequentemente durante o funcionamento do motor. O método de monitoramento consiste em pressionar uma extremidade da chave de fenda contra a área de montagem do rolamento e a outra extremidade próxima ao ouvido para ouvir o som do rolamento em funcionamento. Se o rolamento estiver operando normalmente, o som será um ruído contínuo e baixo de "ruído metálico", sem flutuações de altura ou ruído de atrito metálico. Se os seguintes sons ocorrerem, considera-se que há uma anormalidade.

a. Há um ruído de "guincho" quando o rolamento está funcionando, que é um som de atrito metálico, geralmente causado pela falta de óleo no rolamento. O rolamento deve ser desmontado e lubrificado com a quantidade adequada de graxa.

b. Se houver um ruído de "rangido", trata-se do som produzido pela rotação da esfera, geralmente causado pelo ressecamento da graxa lubrificante ou pela falta de óleo. Nesse caso, pode-se adicionar a quantidade adequada de graxa.

c. Se houver um som de "clique" ou "rangido", trata-se do som gerado pelo movimento irregular da esfera no rolamento, causado por danos na esfera ou pelo uso prolongado do motor e pelo ressecamento da graxa lubrificante.

③ Se o mecanismo de transmissão e o mecanismo acionado emitirem sons contínuos em vez de sons flutuantes, eles podem ser tratados das seguintes maneiras.

a. Estalos periódicos são causados por juntas de correia desniveladas.

b. Um som periódico de "batida" é causado por acoplamento ou polia solta entre os eixos, bem como por chavetas ou rasgos de chaveta desgastados.

c. O som de colisão irregular é causado pelas pás do ventilador colidindo com a cobertura do mesmo.

(3) Cheiro

Ao cheirar o motor, também é possível identificar e prevenir falhas. Um cheiro característico de tinta indica que a temperatura interna do motor está muito alta; já um forte odor de queimado pode ser sinal de deterioração da camada isolante ou queima do enrolamento.

(4) Toque

Verificar a temperatura de algumas partes do motor ao toque também pode determinar a causa da falha. Para garantir a segurança, utilize o dorso da mão para tocar as partes ao redor da carcaça do motor e dos rolamentos. Caso sejam detectadas anormalidades de temperatura, pode haver diversas causas.

① Ventilação inadequada. Por exemplo, ventilador desconectado, dutos de ventilação bloqueados, etc.

② Sobrecarga. Causa corrente excessiva e superaquecimento do enrolamento do estator.

③ Curto-circuito entre os enrolamentos do estator ou desequilíbrio de corrente trifásica.

④ Arranques ou travagens frequentes.

⑤ Se a temperatura ao redor do rolamento estiver muito alta, isso pode ser causado por danos no rolamento ou falta de óleo.

Data da publicação: 06/10/2023